Inteligência Artificial

Como a automação e os sensores estão transformando a refrigeração industrial brasileira

O avanço da Internet das Coisas (IoT) e da Indústria 4.0 redefine a eficiência térmica, reduz falhas e amplia o controle operacional na cadeia do frio.

A revolução digital não é mais uma tendência distante. Em muitas plantas frigoríficas e centros de armazenagem, ela já está presente nas câmaras frias. Sensores conectados, sistemas autônomos e plataformas de dados estão modificando a forma como as empresas brasileiras gerenciam energia, temperatura e desempenho. A chamada Refrigeração 4.0 deixou de ser apenas um conceito e passou a significar previsibilidade, economia e confiabilidade operacional.

O papel da conectividade na eficiência térmica

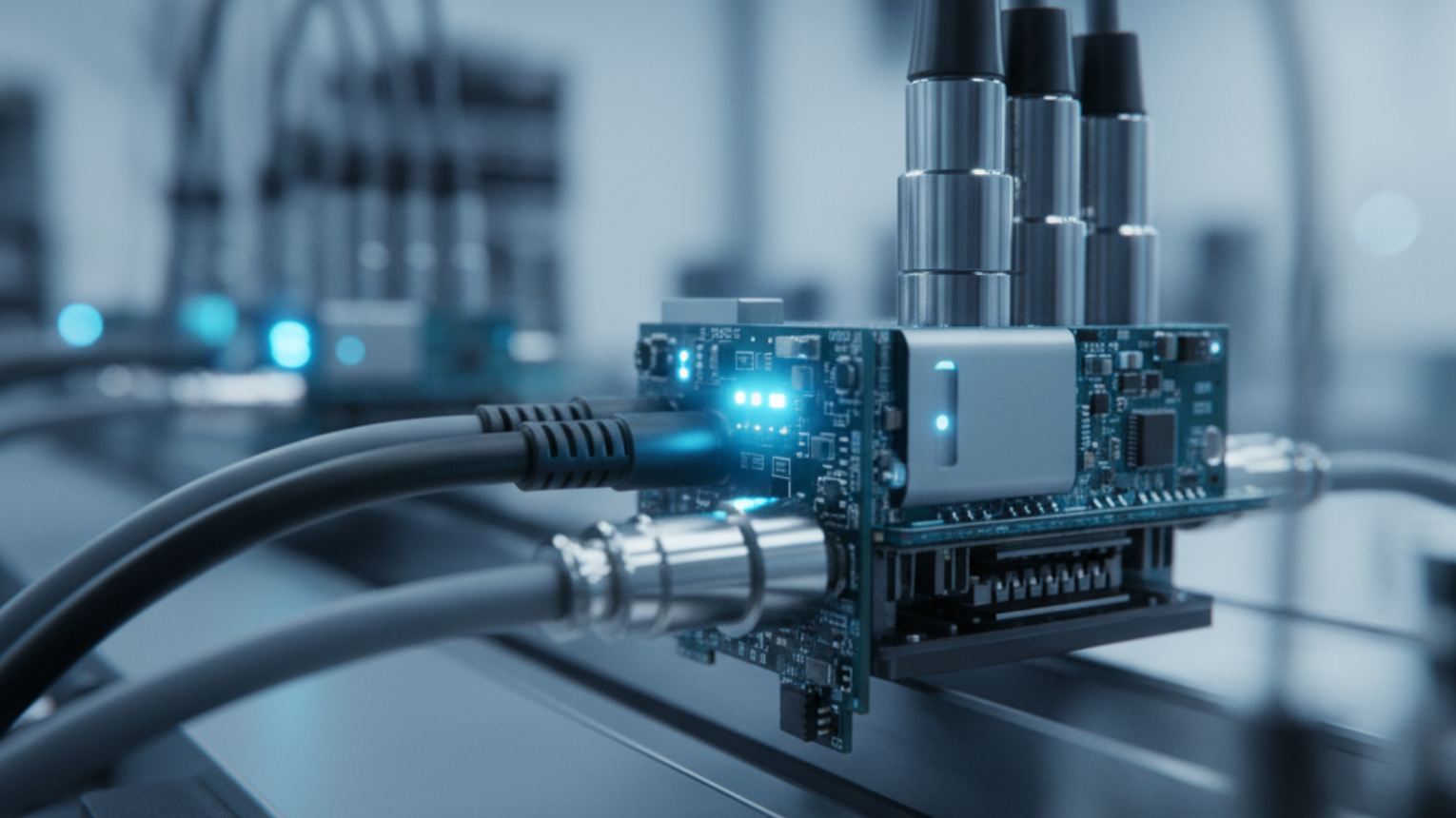

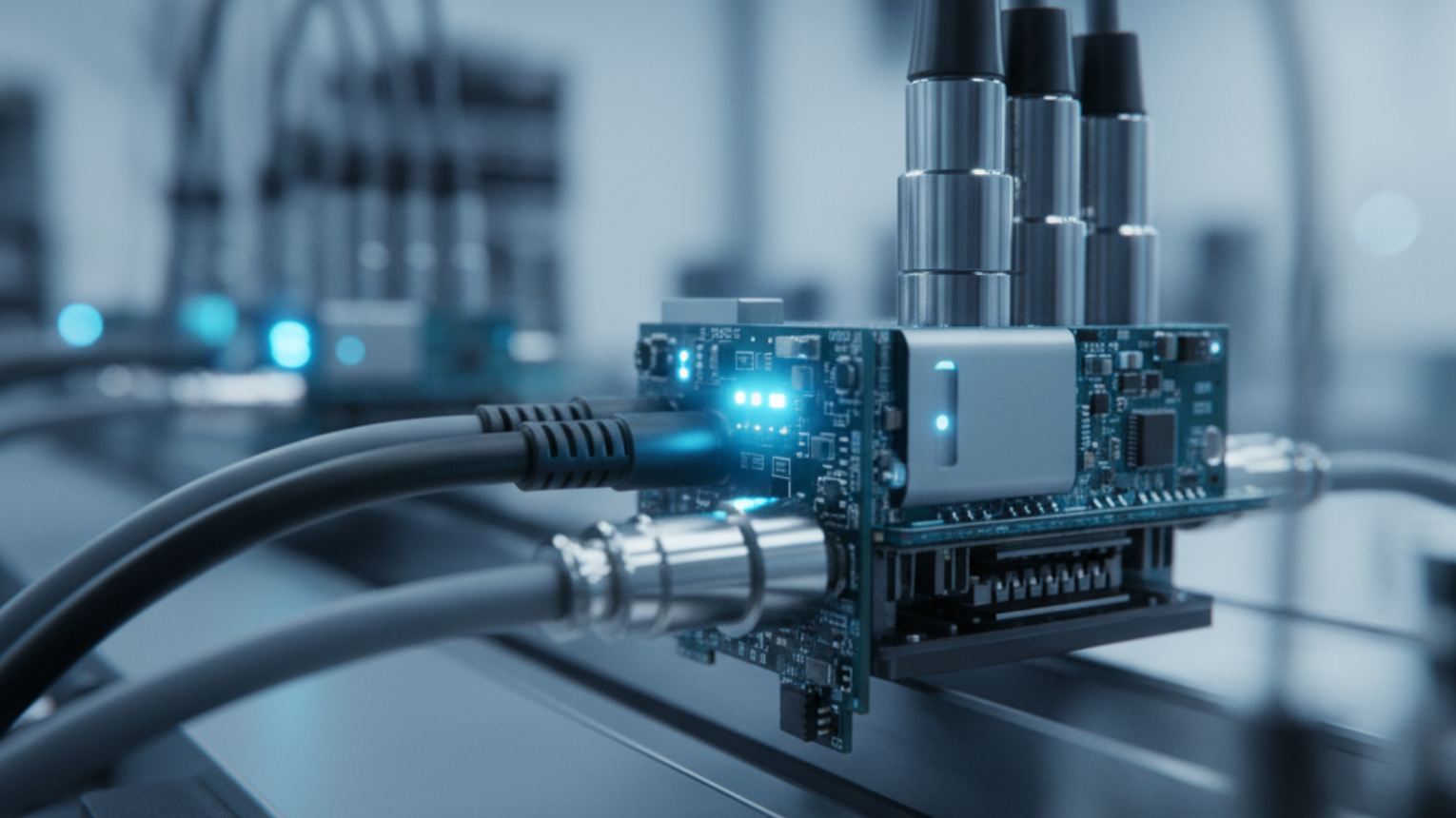

Nos últimos anos, o avanço da Internet das Coisas (IoT) tornou viável um controle antes impensável. Hoje, é possível monitorar em tempo real variáveis como temperatura e consumo elétrico, tudo integrado em dashboards que mostram exatamente como cada componente do sistema térmico se comporta.

Essa visibilidade não é apenas técnica, é estratégica. Ela permite que decisões sejam tomadas com base em dados, e não em suposições. A gestão térmica passa a ser previsível, ajustada e contínua, o que reduz falhas e eleva a eficiência operacional.

Do monitoramento à inteligência preditiva

As aplicações mais eficazes da IoT na refrigeração industrial vão além do acompanhamento de indicadores. Elas envolvem automação de comandos, aprendizado de máquina e manutenção preditiva.

Em plantas que adotaram dispositivos inteligentes acoplados a câmaras, as paradas não programadas caíram em até 40%, de acordo com levantamento global da Siemens Industrial Automation. Essa redução tem efeito direto no custo e na estabilidade do processo.

Contudo, tecnologia isolada não é sinônimo de eficiência. O resultado depende da integração com a engenharia térmica, da calibração correta e da interpretação dos dados. Quando essa conexão é bem feita, o sistema passa a atuar como uma extensão da inteligência humana, ajustando a operação em tempo real de acordo com o comportamento do ambiente e do produto.

IoT na cadeia do frio brasileira

A adoção de automação e sensores é especialmente relevante no contexto brasileiro. O clima tropical impõe maior carga térmica e as longas distâncias logísticas ampliam o desafio de manter a temperatura ideal.

Com IoT e controle remoto, frigoríficos e operadores logísticos conseguem agir preventivamente, redistribuindo carga térmica, corrigindo desvios e garantindo estabilidade mesmo em regiões distantes. Esse tipo de controle fino é o que diferencia empresas que apenas operam do frio daquelas que o gerenciam com inteligência.

O ciclo digital da eficiência energética

A integração entre automação e gestão de energia cria um ciclo virtuoso de eficiência. Dados coletados pelos sensores alimentam algoritmos que aprendem o comportamento do sistema e propõem ajustes automáticos no funcionamento de compressores e ventiladores.

Segundo estudos da Agência Internacional de Energia, essas microcorreções podem gerar economias superiores a 15% no consumo elétrico de plantas industriais. Em um país com custos tarifários variáveis, essa economia se converte em vantagem competitiva direta.

Um novo modo de pensar eficiência

A Polus Brasil aplica essa lógica de forma prática. Ao conectar sensores inteligentes e plataformas de análise, a empresa ajuda seus clientes a transformar dados de temperatura e consumo em decisões operacionais objetivas.

O resultado é uma refrigeração mais estável, econômica e previsível. A automação deixa de ser um recurso isolado e se torna parte de uma estratégia integrada de performance térmica e energética.

Mais do que adotar tecnologia, o desafio agora é cultural. A digitalização exige novas rotinas, novos indicadores e uma leitura mais estratégica do frio. O retorno é claro: menor custo, redução de emissões e confiabilidade ampliada.

O frio inteligente é, acima de tudo, um novo modo de pensar eficiência, baseado em dados, engenharia e visão de longo prazo.

Fontes

- Agência Internacional de Energia (IEA). Digital Demand-Driven Efficiency in Industry, 2024.

- Siemens Industrial Automation. Industrial Predictive Maintenance Study, 2023.

- Confederação Nacional da Indústria (CNI). Transformação Digital na Indústria Brasileira, 2024.

- Polus Brasil. Relatórios técnicos e estudos internos de eficiência térmica, 2025.

Notícias & Insights